ПОСЛЕУБОРОЧНОЙ ОБРАБОТКЕ УРОЖАЯ О ПЕРСПЕКТИВНОМ ПОЗВОЛЯЕТ ГОВОРИТЬ ИМЕЮЩИЕСЯ 17 ПАТЕНТОВ НА ИЗОБРЕТЕНИЯ В ЭТОМ НАПРАВЛЕНИИ И РЕЗУЛЬТАТЫ ВНЕДРЕНИЯ ПЕРЕДОВОГО И ЭФФЕКТИВНОГО В ХОЗЯЙСТВАХ ЯРОСЛАВСКОЙ ОБЛАСТИ НА ПРОТЯЖЕНИИ ПОСЛЕДНИХ 45 ЛЕТ.

Внедрённые с нашим участием новшества в ЗАО «Агрофирма Пахма», ООО «Племзавод «Родина» и « Племзавод «Горшиха» Ярославского МР, в учхозе «Дружба» Переслвского МР, в КСП «Грешнево» Некрасовского МР и др. хозяйствах обеспечивают получение первоклассных семян по чистоте и по всхожести в любых погодных условиях по энергосберегающей технологии за один пропуск.

К чему приводит незнание передовой практики? Например, вновь построенная поточная линия в ООО СХП «Курдумовское» не позволяет получать высококлассные семена за один пропуск из-за множества технологических просчётов.

В элитно-семеноводческом хозяйстве в Кузнечихе вынуждены повторно очищать и сортировать семена в зимний период.

С большими технологическими просчётами совершенствуют механизацию на послеуборочной обработке семян хозяйство ФГУП РАСХН «Григорьевское».

Примеры недоработок и просчётов специалистов хозяйств в механизации на послеуборочной обработке урожая можно продолжить.

Практика показала, что первоклассные по чистоте семена всегда получались в том случае, если после сушки семенная масса последовательно проходила через машины К – 547, МС – 4,5 и К – 236А. Двукратный пропуск семенной массы через решётные очистки, четырёхкратный пропуск её через аспирационные каналы и двукратный пропуск через триерные цилиндры резко увеличил число технологических регулировок и их комбинаций для получения высококлассных по чистоте семян. Производительность такого сортировального отделения составила около 10 т/ч.

Более дешёвое сортировальное отделение включает две последовательно работающие машины МС – 4,5, которые обеспечивают производительность 6 т/ч. У первой машины МС – 4,5 снимают триерные цилиндры. У неё подсевное решето В устанавливают с продолговатыми отверстиями, как более производительное. У второй машины МС – 4,5 подсевное решето устанавливают с круглыми отверстиями, которые более полно отделяют мелкие компоненты. При сортировании овса у овсюжного триера машины МС – 4,5 обязательно снимают кольцо – диафрагму.

Для получения качественного выхода первого сорта ячменя без остей, следует применять обечайку триера с ячейками диаметром 11,2 или 11,6 мм. В практике чаще неграмотно используют для этих целей обечайку с ячейками диаметром 9,5 мм. А это приводит к потерям в отходы ценных семян.

В нашей практике, например в ЗАО «Агрофирма Пахма», оптимальная загрузка сортировального отделения обеспечена с точностью песочных часов. Агроном один раз для данной культуры настраивает оптимальный режим работы для всех машин, а потом он автоматически остаётся неизменным, производительным и качественным.

В большинстве хозяйств области присутствует пульсирующая, неравномерная подача высушенного семенного материала в сортировальное отделение. В результате оно имеет производительность в 2…4 раза ниже возможной.

При этом страдает и качество очистки и сортирования из-за неуравновешенности машин, во время которых решёта делают не только качательные движения, но и не видимые круговые движения. Они нарушают чёткость сортирования и очистки, вызывают преждевременный износ машины.

Часто семена на машинах сильно травмируются из-за того, что решёта в рамки устанавливают заусенцами вверх. Всегда надо контролировать установку решёт в рамку так, чтобы их гладкая сторона была сверху.

Специалисты хозяйств не контролируют регулировку хода щёток. Его настраивают так, чтобы в любом крайнем положении щёточного стана щётки останавливались точно у соединительного звена между решётами и не находили на это звено. Иначе неизбежны вибрации машины с поломками щёточного стана. При необходимости регулируют длину шатуна в механизме привода щёток, выбирают правильное положение коленчатого вала для штанги щёток и, в крайнем случае, перемещают хомуты крепления коленчатого вала на штанге щёточного стана.

Все фракции, кроме семян, составляют около половины исходного высушенного материала.

Практика показала: фракции отходов от всех машин сортировального отделения выгодно отгружать одним пневмотранспортёром, который направляет их в накопительный бункер.

Применение продольных и поперечных винтовых транспортёров, а далее нории привело к необходимости поднимать машину К – 547, для примера, в Курдумове на высоту более 2 м. Такая высокая установка машины без площадки для обслуживания привела к затруднениям во время замены решёт и контролирования качества её работы.

Высокая установка машины К – 547 вызывает её вибрации во  время работы. Её производительность неизбежно снижена в 2…3 раза, сокращён срок службы машины, запрограммированы её поломки. Одновременно снижено качество очистки и сортирования. Применение же пневмотранспортёра позволило устанавливать машины на подрамники значительно ниже, жёстко на фундаменте. Этим обеспечен безупречный срок службы машин продолжительностью более 20 лет.

время работы. Её производительность неизбежно снижена в 2…3 раза, сокращён срок службы машины, запрограммированы её поломки. Одновременно снижено качество очистки и сортирования. Применение же пневмотранспортёра позволило устанавливать машины на подрамники значительно ниже, жёстко на фундаменте. Этим обеспечен безупречный срок службы машин продолжительностью более 20 лет.

Решётные станы машина К – 547 работают по трём технологическим вариантам. Специалисты хозяйства должны смотреть заводскую инструкцию и выбрать для себя конкретный выгодный вариант работы машины. Патрубок приёмной камеры этой машины должен иметь сначала вертикальный зернослив высотой не менее 500 мм, а потом наклонный зернослив. Нарушение этого требования, например, в Курдумове привело к тому, что нет возможности равномерно распределять поток семенного материала по ширине машины, а это снизило её производительность и качество работы.

Очистка и сортирование семян в поточной линии (с доведением их до требуемых кондиций первого класса по чистоте за один пропуск) позволили сохранить их сортовую чистоту. Исключение лишних перевалок, повторных сортировок резко уменьшило повреждаемость семян. Сократились материальные издержки и затраты труда.

Сортировальное отделение и любая поточная линия включают вертикальные ковшовые транспортёры или нории. На сегодняшний день лучшие нории установлены в ЗАО «Агрофирма Пахма». Они изготовлены в Ивантеевке Московской области на Элеватормельмаше.

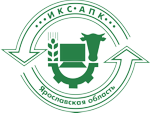

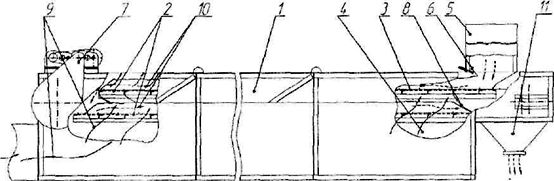

В большинстве хозяйств области ковшовая лента 1, например, марки ТКН – 10 натянута на два барабана верхний 2 – ведущий, нижний 3 – натяжной (рис. 1). Натяжение ленты элеватора производят перемещением оси 4 ведомого барабана 3 в направляющих 5 от винтового механизма 8 с гайкой 6 и контргайкой 7 (рис. 1,2).

Как показала практика, такой механизм натяжения имеет много недостатков. Он не учитывает длину ленты, так как высоту нории выбирают в конкретных условиях в пределах до 20 м. Механизм не обеспечивает нужное постоянное натяжение. В начале натяжение, как правило, выше нормы. А потом из-за вытяжки ленты 1 натяжение плавно уменьшается, и лента начинает проскальзывать на ведущем барабане 2. Это резко ухудшает разгрузку ковшей у нории, которая приводит к попаданию зерна в ведомую ветвь нории 9 мимо отверстия вывода 10. Снижается производительность, растёт травмирование зерна.

Для устранения этих недостатков установили шток 12 вместо винтового механизма 8. На шток 12 надевают груз из металлических дисков 13 (рис.3). Они касаются металлического штыря 14. Количеством дисков 13 регулируют оптимальное натяжение ленты 1.

Груз автоматически обеспечивает постоянное оптимальное натяжение ленты с ковшами, исключая на всё время работы её проскальзывание относительно верхнего барабан 2. Этим обеспечены и оптимальные условия разгрузки зерна из ковшей под действием не меняющихся центробежной силы и силы тяжести. Резко увеличивается и срок службы ленты.

При остановках нории на срок более 20 часов диски 8 снимают со штока 12. Если перерыв превышает 10 дней, то в отверстие 11 вставляют монтажку. За неё двое мастеров – сушильщиков поднимают барабан 3 вверх, вставляют штырь 14 в отверстие 15, полностью разгружая ленту 1 от натяжения.

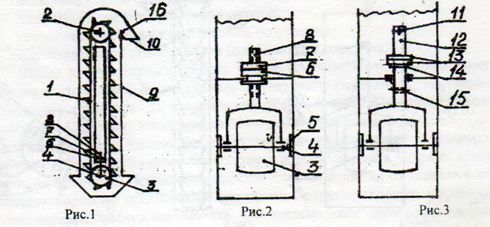

С целью увеличения производительности нории в 2,5 раза изменили конструкцию ковшей. В промышленном варианте ковши ёмкостью 0,8 л установлены с шагом 160 мм. В нашем случае ковши 17 и 18 изменённой конструкции установлены с шагом 60 мм (рис. 5). На ленте 1 одиннадцать ковшей 18 подряд не имеют дна. Дно сделано на каждом двенадцатом ковше 17, которые закреплены на ленте 1. Этим обеспечены лучше условия для заполнения всех ковшей в нижней головке нории и хорошие условия для выгрузки зерна из кошей 17 и 18 на верхнем барабане 2.

Если запланировано использование нории на транспортировке материала с другой сыпучестью, то регулируют положение козырька 16 (рис. 1) в верхней головке нории. Регулировкой козырька предотвращается обратная сыпь материала из ковшей по ведомой трубе 9 нории вниз.

Во избежание сильного травмирования семенного материала его подают в ковш нижней головки нории со стороны ведомой ветви ленты с ковшами. В большинстве случаев на практике материал подают в ковш ведущей ветви ленты с ковшами. Травмирование зерна от встречного удара зерна и ковшей достигает 5 %.

В серийном варианте часто происходит завал нории транспортируемым материалом с торможением и остановкой ленты:

— при ослаблении натяжения ленты 1;

— из-за любого отключения двигателя нории;

— во время изменения равномерности загрузки нории.

Изменённая конструкция ковшей и натяжения ленты исключают завалы и остановку ленты от перегрузки. В серийном варианте от перегрузки перед ковшом нории образуется обратный конус торможения из зерна, который затрудняет движение и останавливает ленту.

В нашем случае изменённая конструкция ковшей 17 и18 во время перегрузки обеспечивает пересыпание излишнего зерна из впередиидущего ковша в следующий без образования конуса торможения. Поэтому во время любой подачи материала и перегрузки лента 1 продолжает движение без остановок с максимальной производительностью.

Механизм привода рассчитан на максимальную высоту нории в 20 м. В нашем случае нории на сушильном комплексе имеют высоту до 10 м. Поэтому увеличение производительности в 2,5 раза не потребовало изменение механизма привода.

Бесшумную работу нории без схода ленты на сторону обеспечивают:

— правильное соединение ленты ковшей;

— установка труб нории вертикально по отвесу;

— параллельная установка валов барабанов без перекоса. Чтобы контролировать работу нории по приятному колокольному звуку на ступенчатом диске 19 вала 21 верхнего барабана 2, шарнирно установлены три груза 20 специальной формы (рис. 6). Они при каждом обороте вала 21 стучат в положении 22 по диску 3, издавая звон.

Данные передовой науки и практики показывают, что на продовольственном и фуражном зерне не следует увлекаться высокой температурой сушильного агента. При температуре сушильного агента более 80 єС происходит реакция Майнарда, когда легко растворимые углеводы вступают в химическую реакцию с протеиносодержащими соединениями и вновь полученные соединения не доступны для усвоения питательных веществ организмами человека и животных.

Так, например, при температуре отработанного сушильного агента 120 єС переваримость протеина у овса снижается со 100 до 45 %, содержание растворимых углеводов снижается до 14 % а содержание лизина снижается до 64 %.

Кроме того, с повышением температуры сушильного агента резко растут и затраты топлива на испарение из зерна влаги. Поэтому мы рекомендуем урожай на любые цели сушить в мягком семенном режиме сушильного агента, всегда сохраняя семенные, продовольственные и фуражные показатели качества.

В последнее время в деревне Курдумово Гаврилов-Ямского района и других хозяйствах области внедрены конвейерные сушилки СКВС – 6. Первым в области внедрил эту сушилку СПК «Авангард» Угличского МР.

Низкая производительность этой сушилки, которая в 2…3 раза ниже паспортной и невозможность получения высококлассных семян потребовали хозяйственного испытания с нашим участием. Оно проведено по общепринятой методике и позволило выявить следующие недостатки:

1) в начале и в конце процесса сушки неизбежно пересушивание массы зерна объёмом, равным объёму сушильной камеры. При пуске сушилки первое зерно сушится в двух режимах: при остановленном и при движущемся транспортёре. Зерно достигает оптимальной влажности при остановленном транспортёре и продолжает сушиться при движении слоёв зерна. Степень пересушки зависит от того, как далеко зерно находится от выгрузного бункера или как долго высушенное зерно (на нижней решётной поверхности) во время пуска будет перемещаться на выгрузку;

2) усадка слоя зерна во время сушки, достигающая 22 %, приводит к порционному перемещению материала у скребков, особенно в нижней части сушильной камеры, что приводит к неравномерной сушке;

3) расход сушильного агента в процессе сушки неэкономичен. Регулировки, существующие у сушилки, направлены на удаление влаги из зерна до кондиционной влажности, а не на полное насыщение сушильного агента влагой. Таким образом при сушке зерна сушильный агент не полностью отдаёт своё тепло зерну и недостаточно насыщается влагой;

4) повышенное травмирование зерна связано с тем, что скребки транспортёра перемещают его по решётной поверхности;

5) сушилка не имеет охладительной колонки, в которой выполняются пять важных технологических функций:

— снижается влажность зерна на 1,5…2,0 % от тепла, которое запасенного им ранее в сушильной камере;

— обеспечивает условия для устойчивого хранения. Даже пересушенное, но не охлаждённое зерно через 3…5 дней покрывается зелёным ковром проросших зёрен от влаги, которая конденсируется на поверхности насыпи в ночное время;

— при охлаждении устраняются капилляры внутри зерновки, зерновка уменьшается по объёму;

— только после охлаждения возможна нужная чёткость сортирования;

— охлаждённое зерно упрочняется и меньше травмируется при дальнейших перевалках.

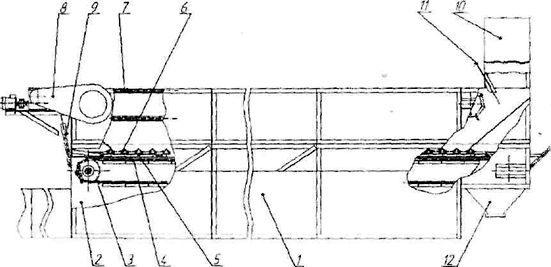

На рисунке 7 приведена схема действующей сушилки. Сушильный агент из топочного блока нагнетается вентилятором по каналу через решётные поверхности 2 и через находящееся на них зерно. На верхней решётной поверхности 2 происходит подсушка зерна, а на нижней – происходит окончательная сушка до кондиционной влажности.

Нами предложена модернизация конвейерной сушилки, новшество которое подтверждено патентом РФ RU 2273812 С2 (опубликован 10. 04. 2006, Бюл. №10). Недостатки СКВС – 6 устранены: в конструкцию внесены изменения, приводящие к изменению и технологии сушки зерна. Необходимо увеличить высоту сушильной камеры для того, чтобы сушильный агент полнее отрабатывал. Нужная высота слоя зерна до 800 мм формируется дополнительно установленным цепочно-скребковым транспортёром с механизмом регулировки его по высоте.

Устройство для отсечки нижнего высушенного слоя включает жалюзийные короба 6, каретку с полками 5 и механизмом перемещения каретки из одного крайнего положения в другое. Рабочий процесс сушилки основан на противотоке: сыпучий ворох движется сверху из зоны влажного материала вниз, в зону высохшего материала, а сушильный агент – снизу вверх из зоны сухого материала в зону влажного материала, нагревая материал и испаряя из него влагу, полностью насыщаясь ею.

Такой рабочий процесс – самый экономичный. Сушилка легко очищается при переходе на обработку семян другой культуры. При этом исключены простои оборудования и снижения производительности. Расчётный срок службы сушилки увеличен с 8 до 20 лет.

Топочный блок в деревне Курдумово имеет несовершенный теплообменник. У него нет возможности перевести сушильный агент из чистого нагретого воздуха на более экономичный сушильный агент из смеси топочных газов с окружающим воздухом. Мы рекомендуем для ФГУП РАСХН «Григорьевское» к двум сушилкам СКВС – 6 приобрести недорогие датчики, которые измеряют влажность отработанного сушильного агента. Во время работы сушилки эта влажность должна быть в пределах 95…98 % и её легко регулировать изменением подачи жидкого топлива на сгорание у ТАУ – 1,5. Считаем, что эти датчики сделают процесс сушки управляемым и позволяющим экономить много дорогого жидкого топлива.

Мы предлагаем агрегаты ТАУ – 0,75; ТАУ – 1,5 и ВПТ – 600 А перевезти на экономичную сушку смесью топочных газов и окружающего воздуха, когда экономия топлива достигает 50 %. Над сушилкой СКВС – 6 предлагаем установить вытяжной зонт с осевым вентилятором для направления отработанного сушильного агента наружу.

К агрегатам ТАУ для форсунок нами разработан комплект жиклёров которые обеспечивают в любых вариантах работы качественное сжигание любых регулируемых расходов топлива и мягкие температурные режимы сушки.

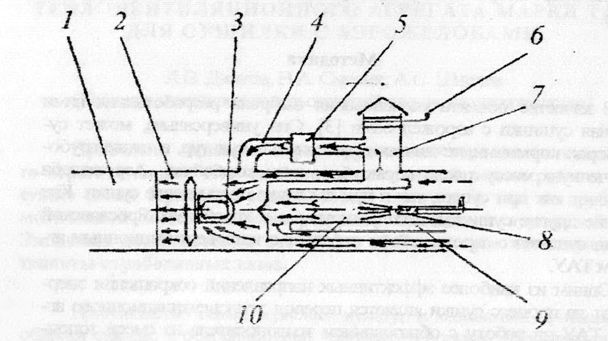

По патенту РФ RU 2194227 С2 на рисунке 9 представлена схема рабочего процесса усовершенствованного нами тепловентиляционного агрегата марки ТАУ. Он включает воздуховод 1, вентиляторный блок 2, электродвигатель 3, патрубок 4, искрогаситель 5, заслонку 6, дымовую трубу 7, форсунку 8, теплообменник 9, и камеру сгорания 10. Искрогаситель 5, установленный в патрубке 4, позволяет исключить возможность попадания несгоревших частиц в виде искр через патрубок 1 в сушильную камеру.

Разработанные по патентам новые сушилки описаны в журналах «Ярославский агровестник» №12 – 2013 г; №1 – 2014 г и №3 – 2015 г. Эти энергосберегающие сушилки отличаются универсальностью, сушат всю продукцию растениеводства. По сравнению с существующими сушилками в 2…3 раза сокращено повреждение зерна, исключены лишние перевалки и повторные пропуски материала через сушильную камеру. Примерно в четыре раза сокращена неравномерность сушки. Сокращены материальные издержки и затраты труда.

Простота и надёжность сушилки обеспечивают её безотказную работу. Механизированы все операции по сушке материала и по очистке сушильной камеры при переходе на другую продукцию. Сокращены до минимума затраты труда и средств при подготовке сушилки к очередному сезону работ.

Прототип этих сушилок внедрён с участием А.Г. Курицына, когда он руководил хозяйством КСП «Родина» Угличского МР. В настоящее время эта сушилка успешно работает. Она изготовлена в условиях хозяйства. По желанию заказчика сушилка может быть изготовлена в промышленных условиях.

Разработанное по нашим патентам приёмное отделение различных поточных линий нашло широкое применение в хозяйствах как Ярославской, так и других областей. Оно вмещает от 150 до 600 м3 вороха. Аэрожелобами без движущихся частей обеспечены механизированная загрузка и выгрузка вороха, его активное вентилирование без самосогревания и порчи, а также подсушка. Большие запасы вороха позволяют проводить его обработку на поточной линии в любую погоду в течении 20 часов в сутки.

Создание большого запаса семенной массы в наземных ёмкостях стабилизирует работу всех последующих машин и увеличивает производительность потока линии в среднем на 30 %. Чтобы чешуйчатое сито воздухораспределительной решётки аэрожёлоба служило долгие годы, его выполнили из оцинкованной листовой стали толщиной 1 мм. Во время работы к оцинкованному листу не прилипает влажный материал. Отдельные листы сит смонтированы с нахлёстом в 7…10 мм и скреплены алюминиевыми заклёпками. Для исключения травмирования семян во время выгрузки из наземной ёмкости, её задняя стенка с выгрузными окнами обрезинена.

У всасывающего патрубка вентилятора аэрожёлоба дополнительно установили заслонку, которая позволила регулировать скорость воздушного потока для выгрузки вороха каждой культуры без разрыва зернового потока и без пылевыделения. Надёжная выгрузка вороха из ёмкости обеспечена тем, что в конце аэрожёлоба изготовлена воздушная толкающая щель.

Активное вентилирование и выгрузка аэрожёлобом позволяют снизить влажность у наружных слоёв всех компонентов вороха. Это значительно увеличивает сыпучесть вороха, машина ОВС – 25 более полно отделяет примеси, а очищенные семена имеют большую скважность, более рыхло укладываются в сушилке, быстро и равномерно сохнут.

Ворохоочистители ОВС – 25 установлены на стационаре, жёстко, на специальной раме, которая забетонирована. Поэтому машины работают без вибраций и более производительно. На послеуборочной обработке вороха от вентиляторов аэрожёлобов при относительной влажности воздуха менее 65% возможно производить его сушку. В таких условиях включённые вентиляторы аэрожёлобов используются по назначению.

Если относительная влажность воздуха выше 65 %, то вентиляторы включают на 15…20 минут через 4…6 часов тогда, когда температура в насыпи вороха превышает температуру окружающей среды более, чем на 5 єС. Вентиляторы в этом случае используют для охлаждения зерновой массы.

При неумелом использовании вентиляторов повышается влажность вороха, который поглощает влагу из воздуха во время вентилирования влажным воздухом.

Зерно гигроскопично, оно поглощает влагу от сорных примесей, которые имеются в ворохе. Так по литературным и по данным наших исследований установлено, что, для примера, влажность зерна пшеницы в колосках составляет 24,52 %, то в бункере комбайна влажность вороха увеличена до 29,32 %, а в насыпи приёмного отделения поточной линии влажность вороха составила 31,25 %. Поэтому сорные примеси надо немедленно отделять.

В приёмном отделении наземной ёмкости с аэрожёлобами сорные примеси забивают пространство между зёрнами резко и этим снижают скважность зерновой массы. Поэтому сорные примеси резко увеличивают сопротивление зернового вороха, которое испытывает воздух, подаваемый вентиляторами. В этом случае вентилятор вместо положенных 18 000 м3 за час продувает менее 5000 м3 воздуха. При этом электродвигатель вентилятора испытывает большие перегрузки, которые приводят к перегоранию изоляции обмоток и выходу электродвигателя из строя.

Исходя из этого, мы рекомендуем двухступенчатую технологию работы приёмного отделения. Ворох от комбайнов немедленно очищают и отправляют на сушку, а оставшуюся часть очищенного вороха направляют во второе отделение наземной ёмкости. Таким образом, технология приёма вороха от комбайна в одну наземную ёмкость, а очищенного вороха – в другую ёмкость очень эффективна.

Для перестройки приёмного отделения поточной линии не надо больших капитальных затрат. Немедленная очистка поступившего вороха от примесей на 4…6 % снижает его влажность и увеличивает скважность, а это до 25 % снижает затраты энергии на сушку. Не столько же процентов происходит увеличение производительности всей поточной линии.

К сожалению, во время монтажа и эксплуатации приёмного отделения в хозяйствах допускают много ошибок. Например, в хозяйстве ФГУП РАСХН «Григорьевское» воздухораспределительную решётку установили зигами вверх, что неизбежно увеличивает травмирование обрабатываемого материала. Сама воздухораспределительная решётка изготовлена не технологично, что неизбежно увеличивает энергозатраты.

1 — корпус; 2 — решетная поверхность; 3 — цепочно-скребковый транспортер; 4 — канал для подвода теплоносителя; 5 — надсушильный бункер; 6 -регулировочная заслонка; 7 — приводная станция; 8 — фартук; 9 -теплоноситель; 10 — зерно; 11 — подсушильный бункер.

Рисунок 7 — Конвейерная сушилка СКВС-6

1- корпус; 2 — канал для подачи сушильного агента; 3 — выгрузной транспортер; 4 — решетная поверхность; 5 — полка каретки; 6 — жалюзийные короба; 7 — разравнивающий цепочно-скребковый транспортер; 8 — привод; 9 — рычаг передвижения каретки; 10 — надсушильный бункер; 11 — заслонка; 12 — подсушильный бункер.

Рисунок 8 — Конструкция модернизированной сушилки

Рисунок 9 – Схема рабочего процесса усовершенствованного ТАУ

Л.В. ДИАНОВ, к.т.н., доцент кафедры механизации с/х производства.

А.С. КЛЮЧНИКОВ, соискатель кафедры механизация с/х производства (ФГБОУ ВПО «Ярославская ГСХА»).