[vc_row][vc_column][vc_column_text]

Несмотря на разнообразие существующих почвообрабатывающих технических средств и рабочих органов, качество обработки почвы, особенно суглинков, не всегда удовлетворительное. После предпосевной обработки почвы существующими техническими средствами на поверхности и в подповерхностном слое остается много комков. Семена, высеянные в такую почву, прорастают неравномерно. Это затрудняет уборку урожая, ухудшает качество зерна и уменьшает урожайность.

При предпосевной обработке почти не используют такой эффективный метод разрушения почвы, как ударное воздействие. Для улучшения качества предпосевной обработки почвы предложено изобретение. Отличительной особенностью предложенного культиватора является то, что его рабочие органы оказывают ударное воздействие на почву.

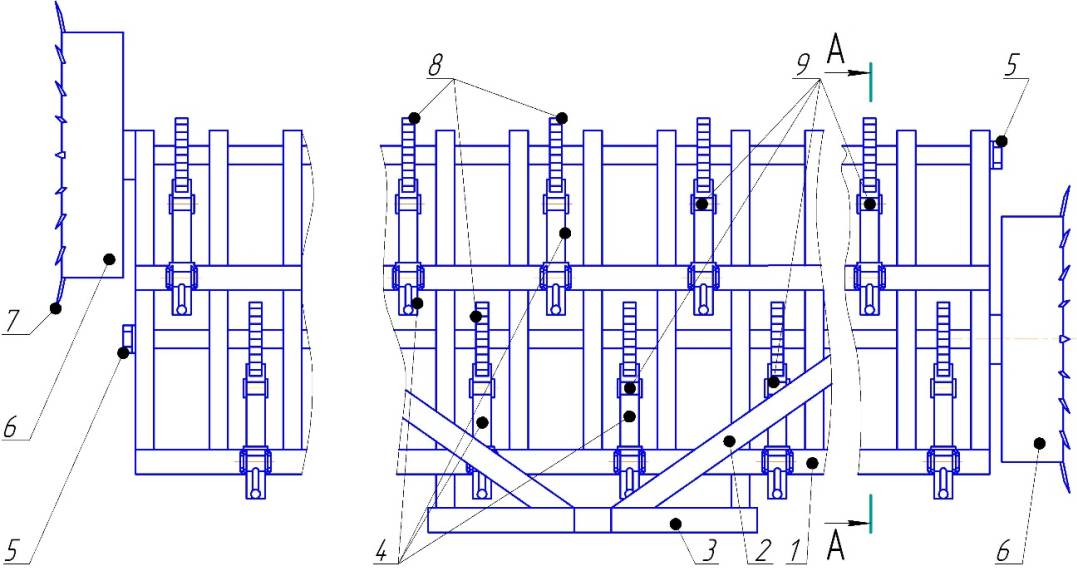

Рама 1 (рис. 1) соединена с навесным устройством 3 непосредственно и через раскосы 2. Она установлена на опорно-приводных колёсах 6, имеющих почвозацепы 7. К раме присоединены рабочие органы 4, на которых установлены ролики 9. К каждому опорно-приводному колесу присоединён вал квадратного сечения, на котором установлены храповые колёса 8. На противоположных, по отношению к колёсам, концах валов квадратного сечения установлены гайки 5. Чтобы уменьшить вращающий момент, необходимый для привода зубчатых колёс, храповые колеса развёрнуты друг относительно друга на некоторый угол.

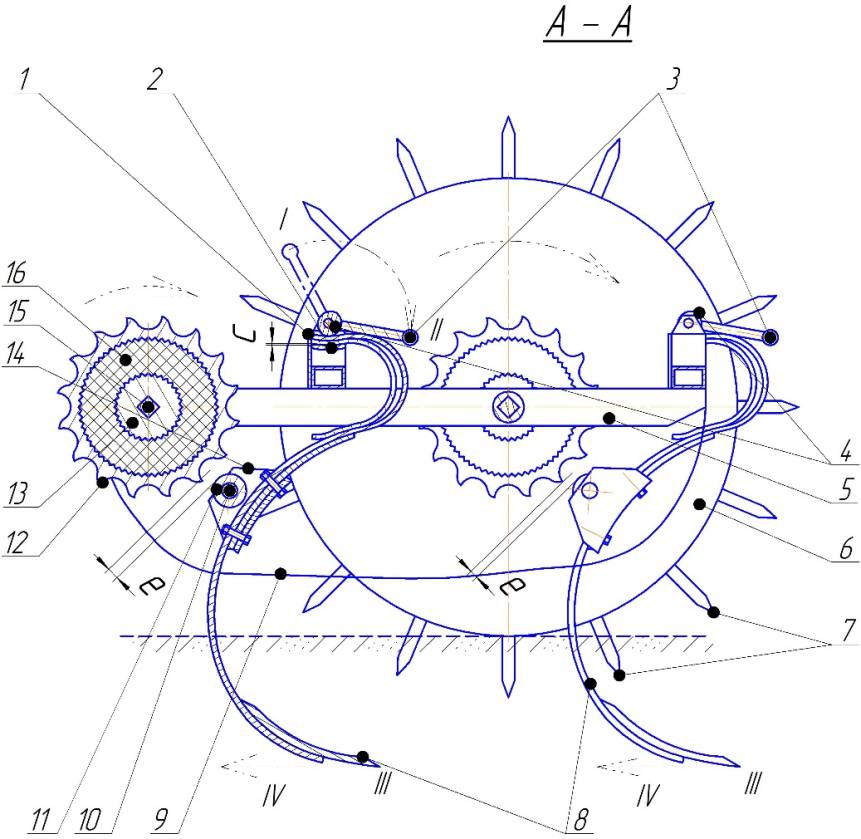

К раме посредством кронштейнов 1 (рис. 2), подушек 2 кронштейнов и эксцентриков 4 присоединены рабочие органы. На них закреплены щёки 14, в отверстиях которых установлены оси 10, а на них расположены ролики. К каждому опорно-приводному колесу присоединён вал квадратного сечения 15. На валах квадратного сечения расположены ступицы 13.

На ступицы напрессованы амортизаторы 16, а на них – храповые колёса. Подушки кронштейнов, на которых установлены рабочие органы, выполнены с прогибом «с». Под действием эксцентрика 4 конец рабочего органа, прогибаясь, прижимается к подушке кронштейна. При этом рабочий орган надёжно фиксируется в кронштейне.

Для замены рабочего органа сначала рукоятку 3 поворачивают в положение I и вынимают из кронштейна рабочий орган. Затем устанавливают в кронштейн другой рабочий орган и поворачивают рукоятку в положение II. Фартук 9 препятствует попаданию почвенных частиц на зубчатые колёса и ролики.

Во время обработки почвы опорно-приводные колёса вращают валы квадратного сечения, а вместе с ними храповые колеса. Если обрабатываемая почва лёгкая, рабочие органы находятся в положении III, и между храповыми колёсами и роликами существует зазор «е». При увеличении сопротивления почвы рабочие органы отклоняются в направлении IV. Храповые колёса, вращаясь, воздействуют на ролики, оказывая через них ударное воздействие на рабочие органы.

Рабочие органы воздействуют на почву, улучшая её крошение. Чем больше удельное сопротивление почвы перемещению рабочих органов, тем больше амплитуда колебания рабочих органов, а, следовательно, сила их ударов по почве.

Для проведения лабораторно-полевых и полевых экспериментов и изучения ударного воздействия на почву собрана секция (рис. 3), содержащая устройство принудительного ударного воздействия на подповерхностный слой почвы.

Для изучения ударного воздействия по поверхностному слою почвы к раме позади лап присоединено устройство ударного воздействия по поверхностному слою почвы. Оно содержит ротор с присоединенными к нему через цепи тремя резиновыми лопатками. При вращении ротора часть траектории резиновые лопатки движутся по внутренней поверхности направляющей, а затем раскрываются и ударяют по почве.

В 2015 году планируем провести серию полевых экспериментов для уточнения параметров подповерхностного ударного воздействия.

Использование культиватора, оказывающего ударное воздействие на почву с установленной частотой и амплитудой ударов, создает возможность улучшить условия для развития растений и увеличить урожайность сельскохозяйственных культур.

Разработка защищена Патент РФ №2492607 и №2340137.

Рис. 1. Схема культиватора, вид сверху:

1 – рама; 2 – раскос; 3 – навесное устройство; 4 – рабочий орган; 5 – гайка; 6 – опорно-приводное колесо;7 – почвозацеп; 8 – храповое колесо; 9 – ролик

Рис. 2. Разрез А – А:

1 – кронштейн; 2 – подушка; 3 – рукоятка; 4 – эксцентрик; 5 – рама; 6 – опорно-приводное колесо; 7 – почвозацеп; 8 – рабочий орган; 9 – фартук; 10 – ось; 11 – ролик; 12 – храповое колесо; 13 – ступица; 14 – щека; 15 – вал квадратного сечения; 16 – амортизатор

Рис. 3. Секция комбинированного агрегата

В.А. НИКОЛАЕВ,

доктор технических наук,

Р.А. РУСАНОВ,

инженер ФГБОУ ВПО «Ярославская ГСХА».[/vc_column_text][/vc_column][/vc_row]